スマートファクトリーとは?導入で実現する自動化・可視化・人手不足解消の効果

2026年1月16日 17:00

人手不足、品質のバラツキ、生産効率の限界——。

これらの課題に直面しながら、「何から手をつけるべきかわからない」と感じていませんか?

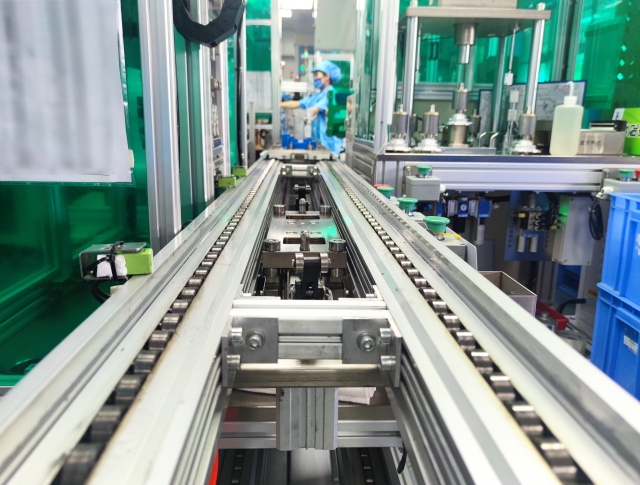

今、多くの製造業が注目するのがスマートファクトリー(スマート工場)の導入です。

IoTやAI、クラウドなどの技術を活用し、自動化・可視化・省人化を実現するこの仕組みは、現場の負担を軽減しながら、収益性や品質の向上にも直結します。

本記事では、スマートファクトリーの基本から、導入メリット、実際の成功事例、導入ステップ、そして導入時の課題とその解決策までを網羅的に解説します。

最後まで読めば、導入の一歩を踏み出す自信がきっと持てるはずです。

目次

[1] スマートファクトリーとは?基本概念と技術の概要

[2] スマートファクトリー導入の4つのメリット

[3] スマートファクトリー導入企業の成功事例

[4] 導入の進め方|スマート化のステップ解説

スマートファクトリーとは?基本概念と技術の概要

スマートファクトリーの定義と特徴

スマートファクトリーとは、IoT(モノのインターネット)やAI、クラウドといった先進技術を活用し、生産現場の自動化・最適化・可視化を実現する工場のことです。

従来型の工場と異なり、単に設備が自動で動くのではなく、センサーやネットワークによって得られた現場データをもとに、リアルタイムで状況を把握・判断し、最適な制御を自律的に行える点が大きな特徴です。

たとえば、これまで作業員が五感で感じていた異音や設備の不調を、センサーが数値として検知し、AIが予兆を分析。

必要な対処を自動的に判断してアラートを出したり、機器の動作を制御したりすることが可能になります。

以下に、従来型工場とスマートファクトリーの違いを簡単に整理しました。

| 比較項目 | 従来型工場 | スマートファクトリー |

|---|---|---|

| 設備の管理方法 | 作業員による目視・巡回 | センサー・IoTによる自動収集と可視化 |

| 判断基準 | 経験や勘に依存 | データとAIによる客観的な判断 |

| 作業の効率化手段 | 手作業・改善活動 | 自動化・最適化制御による業務革新 |

| 情報の共有方法 | 紙や口頭での伝達 | クラウド上でのリアルタイムな情報共有 |

| 保守のタイミング | 定期点検やトラブル発生後の対応 | AIによる予知保全や異常検知による早期対応 |

このように、スマートファクトリーは「データに基づく判断と行動ができる工場」であり、設備だけでなく人と情報の流れも最適化された次世代の製造現場といえます。

IoT・AI・クラウドが支えるスマート工場の仕組み

スマートファクトリーを支える中核技術には「IoT」「AI」「クラウド」があります。

これらはそれぞれ独立して機能するのではなく、互いに連携することで、工場全体の自動化と知能化を実現しています。

まずIoTは、現場の設備や作業環境に設置されたセンサーがデータをリアルタイムで収集する仕組みです。

温度・湿度・振動・電力使用量・機械の稼働状況など、従来は見えなかった情報を“見える化”します。

続いてAIは、収集されたデータを分析し、異常の兆候を検知したり、工程の最適化を判断する役割を担います。

たとえば、設備の稼働音の微細な変化を学習し、故障の前兆を発見する「予知保全」や、生産計画の自動最適化などが可能です。

そしてクラウドは、IoTやAIで処理された膨大なデータを一元管理し、関係者間でリアルタイムに共有するための基盤となります。

複数拠点での生産管理や、遠隔監視・制御も実現可能になります。

以下に、3つの技術が果たす役割をまとめました。

| 技術 | 主な役割と特徴 |

|---|---|

| IoT | センサーで現場の状態をリアルタイム収集・可視化する |

| AI | 蓄積データをもとに異常検知・工程改善・保全判断を行う |

| クラウド | データを統合・共有し、遠隔地からでも操作・閲覧可能にする |

このように、スマートファクトリーではIoTが“目”、AIが“頭脳”、クラウドが“神経系”として機能することで、人手に頼らずとも状況に応じた最適な生産活動を実現できる仕組みとなっています。

スマートファクトリー導入の4つのメリット

.jpg)

自動化による生産性と作業効率の向上

スマートファクトリーの大きな導入メリットの一つが、生産プロセスの自動化による生産性と作業効率の向上です。

従来、作業員の手作業に頼っていた工程を、センサーやロボット、AIによって自動化することで、処理スピードが向上し、ミスの削減にもつながります。

たとえば、部品の検査や組立、搬送といった単純作業は、AI搭載のロボットによって24時間稼働が可能になります。

これにより、人が作業していた時間帯に縛られず、生産ラインが常に動き続ける状態を作ることができます。

また、繁忙期や少量多品種の生産にも柔軟に対応できるため、リードタイムの短縮にも効果があります。

以下は、導入によって改善が期待できるポイントです。

- 作業の標準化によるミス削減

- 段取り時間の短縮

- 設備稼働率の向上(例:70% → 90%)

- 従業員の付加価値業務への再配置

このように、自動化は単なる“省力化”にとどまらず、工場全体の生産性と競争力を底上げする要因となるのです。

可視化・リアルタイム制御による品質管理の強化

スマートファクトリーでは、製造現場の情報をリアルタイムで収集・表示する「可視化」が重要な役割を果たします。

可視化が進むことで、品質管理の精度が飛躍的に向上します。従来は、異常が発生した後に対応していた品質トラブルも、リアルタイムでの監視により事前に察知し、迅速に対応できるようになります。

例えば、製造工程の中で温度や湿度、振動などが製品に影響を及ぼす場合、センサーが異常値を検知するとすぐにアラートを出し、作業を自動停止する仕組みを構築できます。

これにより、不良品が大量に発生する前に対応できるため、歩留まりの向上と顧客からの信頼向上につながります。

また、作業ごとのログデータを蓄積することで、トレーサビリティも確保され、万が一のクレーム対応にも役立ちます。

品質管理の強化につながるポイントは以下の通りです。

- 工程ごとの異常をリアルタイムで検知

- 異常検出後の自動制御・停止機能

- 作業履歴・検査結果の一元管理

- データに基づく継続的改善(PDCA)

このように、スマートファクトリーの可視化・リアルタイム制御は、単なるデータ取得にとどまらず、品質の安定化と継続的改善の基盤となります。

人手不足の課題を補完するスマート化の効果

製造業では少子高齢化の影響により、現場で働く人材の確保が年々難しくなっています。

熟練工の退職や若手の入職者不足により、現場では深刻な人手不足が起きており、業務の属人化も課題となっています。

スマートファクトリーは、こうした人手不足を根本から解決する手段として注目されています。

センサーやAIを用いて工程を自動化することで、従来3人で行っていた作業を1人、あるいは無人で行えるようになるケースも珍しくありません。

さらに、機械に任せる部分が増えることで、従業員は安全で付加価値の高い作業に専念できるようになり、モチベーションの向上にもつながります。

以下のような効果が得られます。

- 作業員数の最適化(例:3名 → 1名)

- 夜間・休日稼働の実現による人手削減

- 熟練者の技能をAIが代替・継承

- 労働環境の改善による離職率低下

人材難が深刻化する中、スマートファクトリーの導入は単なる省人化ではなく、持続可能な製造体制を構築するための「戦略的な人材活用策」としても期待されています。

コスト削減とエネルギー効率の最適化

スマートファクトリーの導入は、コスト削減にも大きく寄与します。

生産ロスの削減や、不良品の早期発見、設備の稼働最適化によって、資源や人件費の無駄を削減することが可能になります。

特に注目されているのが「エネルギーの見える化」です。

従来、月単位でしか把握できなかった電力やガス、水道などのエネルギー消費量を、センサーとIoTを活用してリアルタイムで監視・制御できるようになります。

これにより、ピーク時の使用抑制や不要な設備の稼働停止が可能になり、エネルギーコストを大幅に削減できます。

以下に、コスト削減に効果のある代表的なポイントをまとめました。

| コスト削減項目 | 内容と効果 |

|---|---|

| 不良品削減 | リアルタイム検査により不良品発生を事前に抑制 |

| 設備保守コスト削減 | 予知保全により突発的な故障・高額修理を防止 |

| エネルギー管理の最適化 | ピーク電力の抑制や省エネ運転により電気代を削減 |

| 人件費の削減 | 自動化による工数削減と人材配置の見直しが可能に |

このように、スマートファクトリーの導入は単に「新しい仕組みを入れる」ということではなく、“無駄の可視化と最適化”を通じて収益性を向上させる投資でもあります。

スマートファクトリー導入企業の成功事例

富士電機におけるIoT導入事例

富士電機では、生産工程の効率化と品質向上を目的に、IoTを活用したスマートファクトリー化を段階的に進めています。

具体的には、製造ライン上にセンサーを設置し、温度・振動・生産速度などのデータをリアルタイムで取得・可視化する仕組みを構築しました。

この取り組みにより、設備の稼働状況が常に把握できるようになり、トラブルの前兆を早期に察知してメンテナンスを行う「予知保全」が実現。

これにより、突発的なライン停止が大幅に削減され、生産性が向上しました。

富士電機の取り組みは、以下のような成果をもたらしています。

- 設備の稼働率が10%以上向上

- 年間ダウンタイムを20%削減

- 品質のばらつきも数値化により早期是正が可能に

この事例は、スマートファクトリー導入の第一歩として「可視化」から始めることの重要性を示しており、スモールスタートを検討している企業にとって参考となる内容です。

日立製作所のスマート化戦略

日立製作所では、自社工場のスマート化を通じて得られたノウハウを、顧客向けのソリューションに活かす「ショーケース型」の取り組みを実施しています。

具体的には、IoTプラットフォーム「Lumada(ルマーダ)」を活用し、工場全体のデータを一元管理し、生産計画の最適化や工程の改善に役立てています。

日立の取り組みの特徴は、「部分最適」ではなく「全体最適」を重視している点です。

単なる現場レベルの改善にとどまらず、調達から生産、出荷に至るサプライチェーン全体の流れをデジタルでつなぎ、ボトルネックの可視化と改善を行っています。

導入効果としては、

- 生産リードタイムを最大40%短縮

- 在庫の削減と生産計画の精度向上

- 複数拠点でのデータ連携による品質統一

といった成果が報告されています。

大企業における全社的な取り組みの事例として、将来的に全社導入を検討している中堅・中小企業にとっても参考になるケースといえます。

IHI・日本ガイシにおける業務改革事例

IHIと日本ガイシの両社でも、スマートファクトリー化を通じて業務プロセスの抜本的な見直しと改革を進めています。

それぞれアプローチは異なりますが、共通しているのは「既存の製造工程にデジタル技術を組み込み、現場主導で改善を進めた」点です。

| 企業名 | 導入の目的 | 主な取り組み | 成果 |

|---|---|---|---|

| IHI | 品質管理の精度向上 | 製造データの可視化とAIによる不良品予測 | 不良率15%削減、トレーサビリティ強化 |

| 日本ガイシ | 作業の属人化解消と技能継承支援 | 作業手順を標準化し、ARデバイスで支援表示 | 作業ミスの削減、教育期間の短縮 |

IHIでは、AIによる不良品の傾向分析を行い、検査工数を減らしながらも品質を確保する体制を構築しました。

一方で日本ガイシでは、熟練工のノウハウをデジタルで再現し、若手作業者への継承を効率化する工夫がされています。

どちらも、単なる機械の導入ではなく、「人とデジタルの協働による業務改善」という視点で導入が進められており、現場に根付いたスマート化の好例と言えるでしょう。

導入の進め方|スマート化のステップ解説

導入前の構想と課題分析

スマートファクトリーの導入において最も重要なのは、いきなりシステムを導入するのではなく、まず「自社における導入目的と課題」を明確にすることです。

現場のどこに課題があり、どの部分から改善していくべきかを整理することが、無駄な投資を避け、成果につながる導入の第一歩となります。

構想段階での課題分析には、以下のような観点からのチェックが有効です。

- 現場に人手不足が生じている工程はどこか?

- 品質トラブルが頻発する原因はなにか?

- データを取得できていない工程は存在するか?

- 設備の老朽化やメンテナンス体制に問題はあるか?

- 社内にITやDXの知見はあるか?社外連携が必要か?

また、導入目的を「コスト削減」だけにとどめず、生産性向上・品質の安定化・従業員負荷の軽減など、複数の効果軸で検討することが重要です。

経営層と現場担当者の視点が食い違っていないかも確認し、全体の共通認識を持つことが、成功確率を高めるポイントとなります。

スモールスタートによる低リスク展開

スマートファクトリーの導入は、すべてを一度に置き換える“大改革”ではなく、一工程から段階的に導入を進める「スモールスタート」が有効です。

初期投資を抑え、成功事例を早期に社内で生み出すことで、関係者の理解と賛同を得やすくなります。

たとえば、出荷検査工程の自動化や、特定機器の稼働状況のモニタリングなど、影響範囲が限定的かつ効果が見えやすい部分から始めることで、費用対効果も測定しやすくなります。

スモールスタートの進め方の一例は以下の通りです。

| ステップ | 内容 | ポイント |

|---|---|---|

| Step1 | 小規模な工程にIoTセンサーを導入 | 効果が数値化しやすい工程を選ぶ |

| Step2 | 可視化によって課題を見える化 | 現場の変化を従業員と共有する |

| Step3 | 成果を社内に発信し、段階的に拡大 | 部門を横断したプロジェクトへつなげる |

また、社外ベンダーや地域の支援機関(例:中小企業基盤整備機構)と連携することで、補助金活用や導入計画の相談もスムーズに行えます。

スモールスタートは、「失敗してもリカバリーが効く」設計ができる点が最大の魅力です。

現場の抵抗を減らし、成功体験を積み重ねながら着実に全体最適化を目指していきましょう。

従業員教育と意識改革の重要性

スマートファクトリーの導入が技術面で成功しても、実際に現場で活用されなければ意味がありません。

そのため、従業員の理解と協力を得ることが、導入成功のカギとなります。

新しいシステムや工程が入ると、「使いこなせるか不安」「自分の仕事が奪われるのでは」といった心理的な抵抗が生じやすくなります。

これを乗り越えるためには、従業員への教育と意識改革が不可欠です。

以下のようなステップで進めることが効果的です。

- 初期段階から現場のリーダーをプロジェクトに巻き込む

- なぜ導入するのか(目的と効果)を丁寧に説明する

- 小さな成功体験を共有し、従業員の自信につなげる

- トレーニングは座学だけでなく、実践中心で実施する

- 使い方だけでなく、「なぜこの工程で使うのか」まで理解させる

また、導入初期は、サポート体制を充実させ、質問しやすい雰囲気を作ることも重要です。

教育と意識改革は単発で終わらせず、段階的に実施しながら現場の声を拾い、改善していく“継続的なプロセス”として捉えましょう。

スマートファクトリー導入時の課題と解決策

初期コストと長期的な投資対効果

スマートファクトリーの導入で多くの企業が最初に直面する課題が、「初期コストの高さ」です。

センサーや通信機器、AIソリューションの導入には一定の初期投資が必要であり、中小規模の企業や現場責任者からすると、経営層への説明や稟議通過が難しいと感じるケースも少なくありません。

しかし、重要なのは“投資対効果(ROI)”の視点で捉えることです。

初期費用に注目するのではなく、導入後に得られる成果とのバランスを見て判断することが求められます。

以下に、初期コストと効果の関係性を明確にする比較例を示します。

| 導入対象 | 初期費用(目安) | 年間削減効果(想定) | 回収期間(目安) |

|---|---|---|---|

| 設備稼働監視システム | 約300万円 | 約150万円/年 | 約2年 |

| AIによる検査自動化 | 約500万円 | 約300万円/年 | 約1.7年 |

| エネルギー管理システム | 約200万円 | 約120万円/年 | 約1.6年 |

また、補助金や助成制度を活用すれば、初期投資を軽減できる場合もあります(例:中小企業向け「ものづくり補助金」など)。

社内説明では「定量的な削減効果+非金銭的なメリット(離職防止・品質向上など)」をセットで説明することで、理解を得やすくなります。

セキュリティ対策とシステム維持のポイント

スマートファクトリーの導入によって、工場がインターネットと常時接続される環境になるため、サイバーセキュリティリスクの増加が新たな課題として浮上します。

工場のネットワークが外部から攻撃を受けると、生産ラインが停止したり、重要な製造データが流出するリスクもあるため、導入段階からの対策が不可欠です。

最低限、以下のセキュリティ対策は実施しましょう。

- 社内ネットワークと外部ネットワークの分離

- ファイアウォール・UTMによる通信制御

- システムアクセスのID・パスワード管理強化

- IoT機器のファームウェア更新の自動化

- 重要データのバックアップと復元訓練

また、導入後も安心して使い続けるためには「保守体制の構築と定期的な運用チェック」が不可欠です。

特に現場がITに不慣れな場合、外部ベンダーと保守契約を結ぶことを前提に計画を立てるとよいでしょう。

システムは“導入して終わり”ではなく、「運用と保守を含めて導入する」意識を持つことが、失敗を防ぐ重要な考え方です。

組織体制の整備と全社的連携

| 部門 | 役割・責任内容 |

|---|---|

| 生産技術部 | 現場の課題抽出、導入システムの仕様検討 |

| 情報システム部 | ネットワーク環境整備、セキュリティ・システム運用支援 |

| 経営層 | 導入目的の共有、全社へのメッセージ発信 |

| 総務・人事部 | 社内教育の企画・実施、従業員の意識改革支援 |

まとめ

スマートファクトリーの導入は、生産性向上・品質管理の強化・人手不足の解消・コスト削減といった多くのメリットをもたらします。

さらに、先進企業の成功事例からは、スモールスタートによって着実に成果を積み上げる姿勢の重要性も見えてきました。

とはいえ、導入には初期コストや社内体制、セキュリティなどの課題も伴います。

だからこそ、目的を明確にし、自社に合ったステップで進めることが成功への近道です。

もしあなたが「今のままでは限界がある」「現場を変えたい」と感じているなら、スマートファクトリーはその課題を突破する大きなチャンスです。

まずは小さな一歩から。デジタルの力で、製造現場を次のステージへ導いていきましょう。